解开转子铁芯检测线:关键检测技术原理是什么?

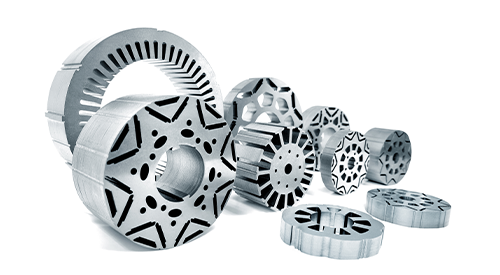

在电机制造产业链中,转子铁芯的质量直接决定电机的性能与寿命,而转子铁芯检测线是把控这一关键环节的 “守门人”。其关键检测技术原理融合了多学科技术,不仅保障了产品质量,更推动着新能源汽车、工业电机等领域的技术升级,受到制造业的大量关注。

多维度检测的技术基石

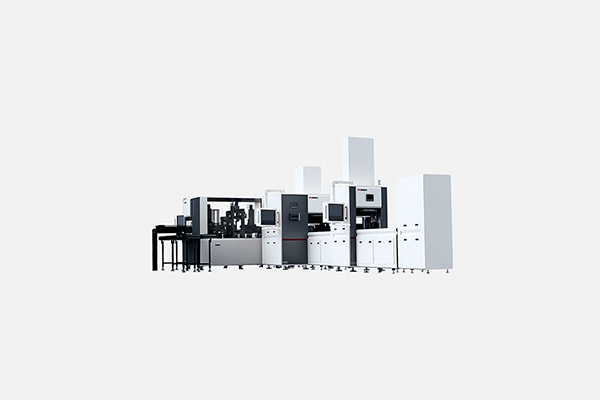

转子铁芯检测线的关键原理建立在 “多参数协同检测” 基础上,通过整合机械测量、电磁感应、光学识别等技术,实现对铁芯尺寸精度、磁性能、外观缺陷等关键指标的整体评估。

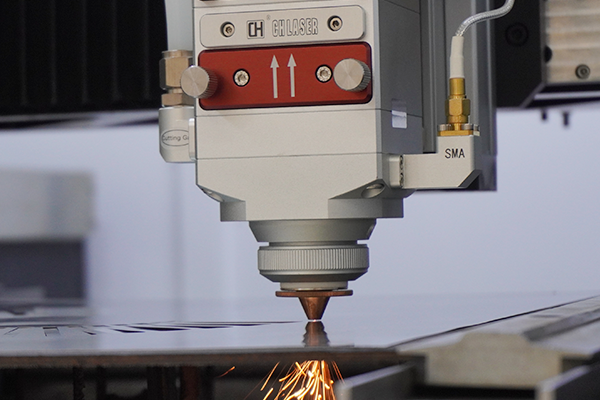

在尺寸检测环节,主要依赖高精度传感器与机器视觉技术。安博电子·(中国)官方网站登录位移传感器通过发射安博电子·(中国)官方网站登录束扫描铁芯表面,根据反射光的位置变化计算尺寸参数,如外径、槽型深度等,精度可达微米级;机器视觉系统则通过高清相机捕捉铁芯图像,经算法分析判断槽位分布、垂直度等形位公差,替代传统人工测量,避免了人为误差。

磁性能检测基于电磁感应原理。检测线中的励磁线圈产生交变磁场,使铁芯磁化,同时通过检测线圈感应磁通变化,结合电磁学公式计算磁通密度、磁导率等参数,反映铁芯的导磁能力与损耗特性。这一过程需严格控制磁场强度,确保检测数据的一致性。

外观检测则结合光学成像与缺陷识别算法。利用特定波长的光源照射铁芯表面,高灵敏度相机捕捉反光差异,算法自动识别划痕、变形、毛刺等缺陷,其原理类似 “工业 CT”,能发现肉眼难以察觉的细微瑕疵。

各环节技术的协同运作

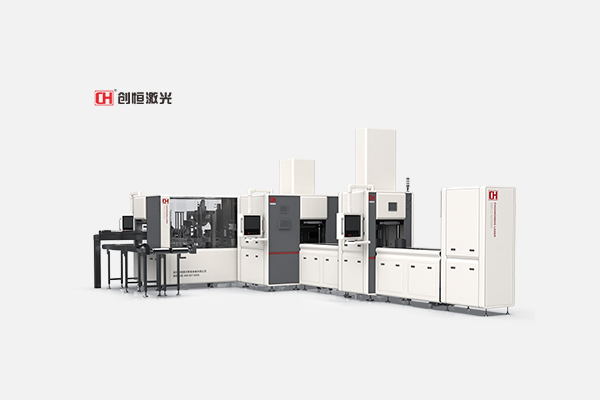

检测线的技术优势在于各环节的无缝衔接与数据联动。当铁芯进入检测线后,先由定位装置固定,确保检测基准统一;随后尺寸检测模块启动,安博电子·(中国)官方网站登录与视觉系统同步工作,数据实时传输至处理器;接着铁芯被转运至磁性能检测工位,完成磁化与参数采集;进入外观检测区域,完成表面缺陷筛查。

处理器如同 “大脑”,对各模块数据进行融合分析,依据预设标准判断铁芯是否合格。若某一参数超标,系统会自动标记并触发复检流程,避免误判。这种全流程自动化的技术设计,既保证了检测效率,又通过数据交叉验证提升了结果的可靠性。

技术原理的行业价值

这一关键技术原理的应用,为电机制造业带来了质的飞跃。在精度控制上,微米级的检测能力确保铁芯与电机其他部件的匹配度,减少运行时的能量损耗,助力新能源汽车续航提升、工业电机能效升级。

从行业发展看,检测技术原理的迭代推动着转子铁芯制造工艺的优化。检测线积累的大量数据,能反推生产环节的薄弱点,如模具磨损导致的尺寸偏差、材料成分波动对磁性能的影响等,为制造商提供改进方向,形成 “检测 - 反馈 - 优化” 的良性循环。

随着电机向高功率密度、小型化发展,转子铁芯检测线的技术原理也在不断升级,如引入 AI 算法提升缺陷识别效率、开发抗干扰磁检测技术适应复杂材料等。理解这些关键原理,不仅有助于企业更好地应用检测设备,更能为行业技术创新提供思路。未来,检测线如何进一步突破精度与效率的平衡,值得持续关注。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~