转子铁芯磁性能检测:检测线的方法、设备与准确性影响因素

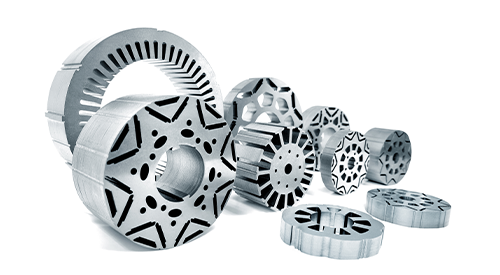

在电机制造领域,转子铁芯的磁性能直接关系到电机的效率、能耗和运行稳定性。作为质量管控的关键环节,检测线对转子铁芯磁性能的检测技术备受关注。了解其采用的检测方法、设备及影响准确性的因素,对提升电机质量、推动新能源汽车、工业电机等行业的发展具有重要意义。

主流检测方法与关键设备

检测线检测转子铁芯磁性能时,常用的方法包括磁滞回线法和磁通密度法。磁滞回线法通过测量铁芯在交变磁场中形成的磁滞回线,获取矫顽力、剩磁等关键磁参数,反映铁芯的磁化特性和磁损耗情况。该方法需配合精密的磁化装置和磁参数测量仪器,通过线圈对铁芯施加不同强度的磁场,同时记录磁场强度与磁通密度的关系曲线。

磁通密度法则侧重于测量铁芯在特定磁场强度下的磁通密度,评估铁芯的导磁能力。检测线中通常配备磁通计和励磁线圈,励磁线圈产生恒定或交变磁场,磁通计通过检测线圈感应铁芯的磁通变化,计算出磁通密度值。这种方法操作相对简便,适用于生产线的快速检测。

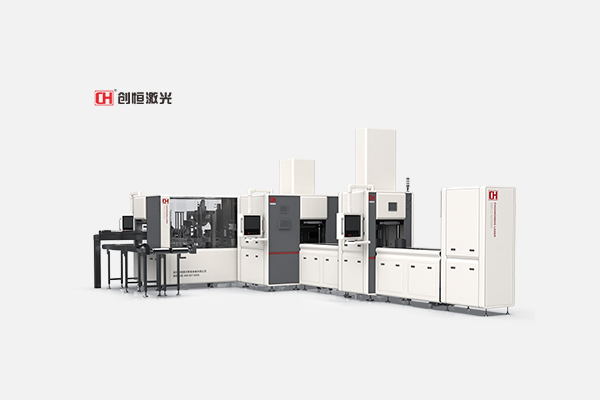

关键设备方面,除了上述的磁化装置、磁参数测量仪器、磁通计等,还包括定位夹具和自动化控制系统。定位夹具确保铁芯在检测过程中位置精确,避免因摆放偏差影响磁场分布;自动化控制系统则实现磁场强度调节、数据采集和分析的自动化,提高检测效率和一致性。

影响检测结果准确性的关键因素

铁芯自身的材质均匀性是首要影响因素。若铁芯材料存在成分偏析、杂质超标等问题,会导致局部磁性能差异,使检测结果无法真实反映整体性能。即使检测过程操作精确,也可能因材料本身的缺陷得出不准确结论。

检测环境的磁场干扰不可忽视。周围环境中的杂散磁场,如附近设备产生的电磁场、地磁场的异常波动等,会叠加在检测磁场中,干扰磁通密度或磁场强度的测量值。因此,检测线通常需要设置磁屏蔽装置,减少外部磁场的影响。

设备的校准精度直接关系到检测结果。磁化装置输出的磁场强度是否准确、测量仪器的灵敏度是否达标,都需要通过定期校准来保障。若设备长期未校准,参数漂移会导致检测误差增大,影响对铁芯磁性能的判断。

检测参数的设置也会影响结果。如磁化电流的大小、磁场变化的速率等参数设置不当,可能无法使铁芯达到饱和磁化状态,或导致磁滞回线形态失真,从而影响磁参数的计算准确性。

对行业质量管控的重要意义

准确检测转子铁芯磁性能,能帮助企业筛选出不合格产品,避免其流入下游生产环节,减少电机故障风险。同时,检测数据可为铁芯生产工艺优化提供依据,通过分析磁性能波动与原材料、加工工艺的关系,改进制造流程,提升铁芯质量稳定性。

在新能源汽车领域,高效电机是降低能耗的关键,而转子铁芯的磁性能是电机高效运行的基础。精确的磁性能检测能确保电机达到设计能效标准,推动新能源汽车的续航能力提升。

随着电机行业对磁性能要求的不断提高,检测线的技术升级将聚焦于抗干扰能力增强、设备校准自动化等方向。未来,如何进一步消除各类干扰因素,提高检测速度和精度,将是行业探索的重点,这也将为电机制造的高质量发展提供更坚实的保障。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~